郭先生

181 2433 8518

基于PLC(可编程逻辑控制器)的限位开关监控系统设计是一个复杂但至关重要的工业自动化项目。以下是对该系统设计要点的详细分析:

一、系统概述

基于PLC的限位开关监控系统主要用于实时监测和控制机械设备中的限位开关状态。通过PLC的编程和输入输出功能,实现对限位开关信号的采集、处理和反馈控制,从而确保机械设备的安全运行和精确控制。

二、系统组成

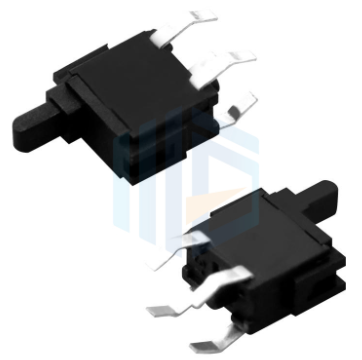

PLC控制器:作为系统的核心部件,负责采集限位开关信号、执行控制逻辑并输出控制信号。限位开关:安装于机械设备的特定位置,用于检测机械部件的极限位置,并将信号传递给PLC。输入/输出模块:与PLC相连,用于接收限位开关信号并输出控制信号给执行机构。人机界面(HMI):可选组件,用于显示限位开关状态、报警信息和系统参数,方便操作人员监控和调试。通信模块:用于实现PLC与其他设备或上位机的数据交换,提高系统的灵活性和可扩展性。

三、系统设计要点

需求分析:明确监控系统的控制对象、功能需求和性能指标。分析机械设备的运动规律和限位开关的安装位置。PLC选型与配置:根据需求分析结果,选择合适的PLC型号和规格。配置输入/输出模块,确保满足限位开关信号采集和控制信号输出的需求。限位开关选型与安装:选择适用于机械设备环境和限位需求的限位开关型号。按照机械部件的运动轨迹和极限位置,正确安装限位开关。程序设计:根据机械设备的控制逻辑和限位开关的信号特点,编写PLC程序。实现限位开关信号的采集、处理和反馈控制功能。考虑系统的安全性、可靠性和稳定性,设计合理的故障处理和报警机制。人机界面设计:如果需要,设计人机界面以显示限位开关状态、报警信息和系统参数。确保人机界面友好、直观,方便操作人员监控和调试。通信与数据交换:如果需要与其他设备或上位机进行数据交换,配置通信模块并实现数据通信协议。确保通信稳定、可靠,数据交换准确、及时。

四、系统调试与测试

硬件调试:检查PLC、限位开关、输入/输出模块等硬件设备的连接和配置是否正确。软件调试:对PLC程序进行调试,确保控制逻辑正确、功能实现无误。系统联调:将硬件和软件相结合,进行整体系统的联调测试。确保系统能够稳定运行并满足设计要求。性能测试:对系统的响应时间、精度、稳定性等性能指标进行测试和评估。确保系统性能符合设计要求和使用需求。

上一篇:限位开关的新产品及应用研究

下一篇:防水耳机插座的导电性能与传输效率

Copyright © 东莞市恒祺电子科技有限公司 版权所有 网站地图 粤ICP备18066939号